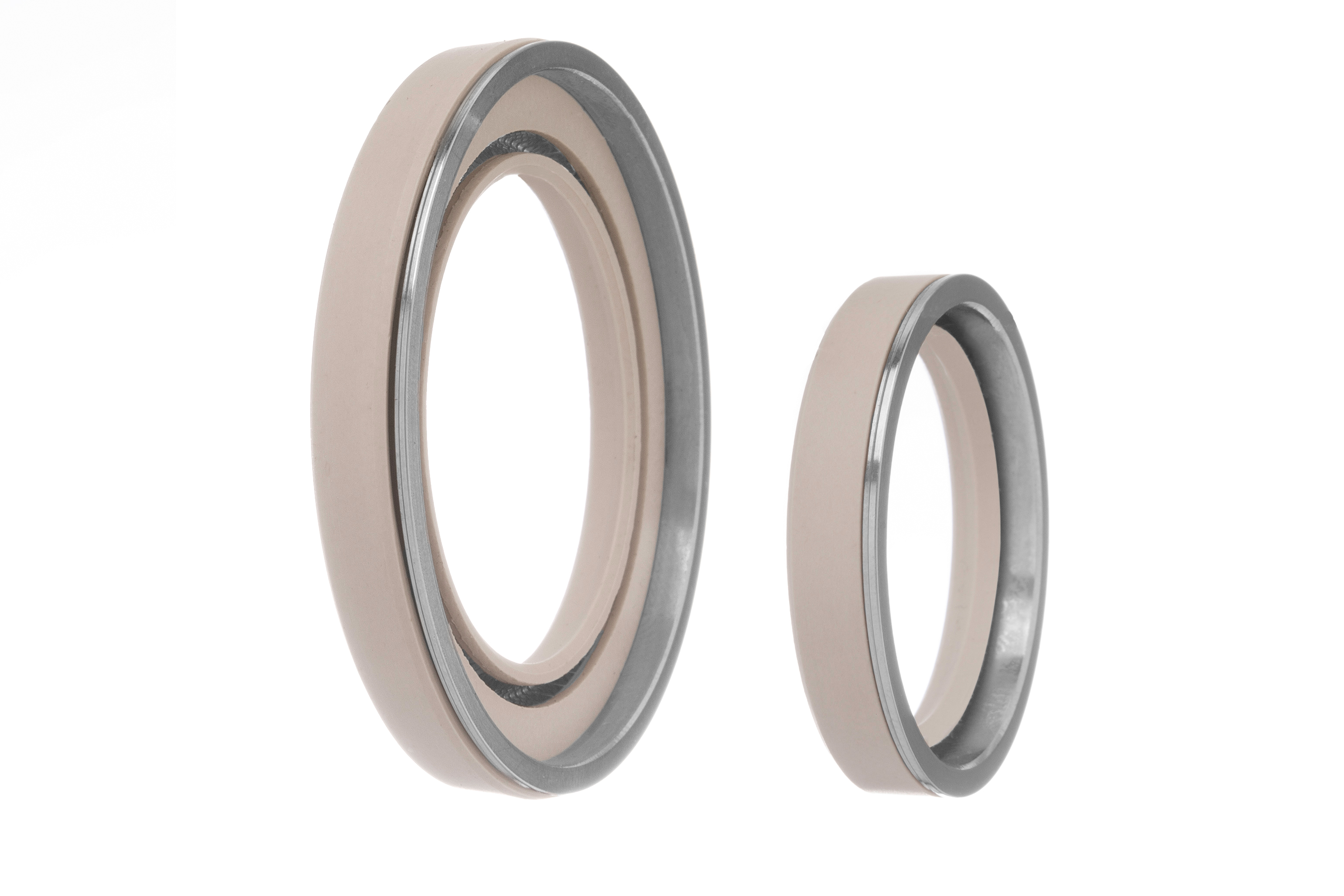

Die Wellendichtung (RWDR) im Dichtsystem

Der beste Wellendichtring scheitert, wenn sein „Systempartner“- die Gegenlauffläche – versagt. Insofern empfiehlt es sich nicht, den RWDR isoliert zu betrachten. Eine Wellendichtung bildet erst zusammen mit ihrer Gegenlauffläche ein funktionierendes Dichtsystem.

Der ideale „Systempartner“ eines RWDR weist eine drallfreie Oberfläche mit geringer Rauheit, hoher Härte und hervorragender Wärmeleitfähigkeit auf.

Die Optimierung des „RWDR-Gegenlaufläche-Systems“ kann nur anwendungsbezogen erfolgen.

Ein weicher Wellenwerkstoff in Lebensmittelumgebung bedingt ein entsprechendes PTFE-Compound, welches sich schonend zur Welle und dennoch standfest verhält.

Feststoffhaltige Medien widerum erfordern ein PTFE-Compound, welches robust gegen abrasive Medien ist. Dieser PTFE-Wellendichtring funktioniert jedoch nur bei einer gehärteten Oberfläche, die auch mit Hilfe einer Schonhülse bereitgestellt werden kann.